一、 联盟年度工作总结

2013年,食用植物油产业技术创新战略联盟围绕大豆油适度加工、玉米油安全节能营养低耗生产、花生油冷榨、茶籽油微量成分、专用油脂产品开发、油脂加工设备等方面开展了研究,在加工方面取得多项技术突破。2013年,获得授权发明专利73,申请国家发明专利52项。建立了大豆油适度加工的示范线,获得了优质大豆油产品,并形成了《适度加工大豆油》联盟标准;建立了玉米油加工示范线,成果获中国粮油学会科学技术一等奖;“零反式脂肪酸食品专用油脂加工新技术开发与应用”、“食用植物油酶法脱胶关键技术研究及大规模产业化开发”通过了教育部鉴定。有效提升了联盟单位的创新能力及企业的核心竞争力。

二、 年度总体发展情况

1.创新活动

联盟组织开展的创新项目包括三大类:政府资助、自主合作、联盟资助。政府资助包括承担、参与的国家“十二五”科技支撑计划项目各一项。承担的项目《食用植物油加工关键技术研究与示范》,包括四个课题项目,今年投入总经费3427万元,其中政府资助1044万元;参与了项目《食品安全检验检测及非法添加物筛查技术和装备研发》之课题《食用油脂保真与掺伪鉴别技术研究》,今年经费120万元,均为政府资助。自主合作创新项目,包括两种模式,一、“1+x”模式,即,一个龙头企业、x个其他单位共同构成创新团队,重点解决此龙头企业某项产业化难题;二、“n+x”模式,即,某个小产业的n个龙头企业、x个科研院所共同构成创新团队,重点解决该小产业内的共性问题;2013年联盟内自主合作创新项目立项2项,“高档茶籽油的制取及其保健功能研究”(“1+x”模式)、“低温冷榨花生油安全控制及产业化示范研究”(“n+x”模式),共投入合作研发经费110万元。联盟资助项目,共3项,以资助联盟内科研单位开展相关基础研究,共投入创新经费16万元,内容涉及茶籽油、煎炸油等。

江南大学、河南工业大学、上海粮食科学研究所等高校和科研院所的各种大型仪器设备供联盟内单位优先使用,共享设备包括气质、液质、小型榨油机、分子蒸馏等,对于累计使用时间小于15个工作日的单位,提供免费使用,使用时间较长的单位以对外服务费七折的价格收费(作为设备耗材、维护的费用)。2013年共有14台大型设备实现了共享。

2.创新成效

突破了大豆油、花生油、玉米油等加工关键技术,获得中国粮油学会科学技术一等奖1项(安全营养节能低耗玉米油工业化生产技术研究与应用)、商业联合会一等奖1项(2013年,食用植物油酶法脱胶关键技术开发及产业化生产),取得省部级鉴定成果5项。获得授权发明专利73,申请国家发明专利52项;制修订国标10个、行标12个。

联盟组织的部分项目以联盟内单位的前期研究为基础,进一步进行技术集成,合作创新实施产业化,节约了研发成本、缩短了研发周期、提高创新效率,有效降低创新风险,例,自主合作项目“高档茶籽油的制取及其保健功能研究”;再如,“低温冷榨花生油安全控制及产业化示范研究”,为联盟内“n+x”模式自主合作项目,n个龙头企业共同投入创新经费,由x个科研院所共同与其合作,针对某个花生油小产业的共性问题,突破多个关键技术,每个企业只需投入一份的钱,即可享受该合作项目内的所有创新成果(合同约定各方投入、共享),避免了一个问题多家单位重复投入的问题,降低了研发成本。

3.服务产业

完成了《大豆油产业链研究报告》,对国内外大豆油产业现状、价值链、技术链、创新链进行比较分析,明确了大豆油产业发展方向。

联盟作为中国粮油学会活动的协办单位,与学会共同组织实施了2013年的IEOE中国国际食用油产业博览会2次(2013年10月,中国·北京;2013年05月,中国·上海)、中国粮油学会油脂分会第二十二届学术年会暨产品展示会(2013年9月,中国·上海),组织联盟内成员单位参加相关会议,累计参会人数200余人。

组织联盟成员单位内人员21余人参加了2013年4月在加拿大蒙特利尔举行的AOCS(美国油脂化学协会)学术交流会议,江南大学的代表作了大会报告。

联盟内高校和研究所培养本科生200余人、研究生约120人。先后组织联盟内科研人员10人到企业兼职。组织联盟内专家对中粮东海粮油工业(张家港)有限公司、中粮黄海粮油工业有限公司等企业的一线员工60余人进行了培训。

组织对外标准推广会7次。在益海嘉里粮油(中国)有限公司、山东龙大集团、山东鲁花集团等单位推广了大豆油、花生油等新制修订的国家标准,使企业更快的了解新标准的内涵,缩短了企业调整适应标准的时间。

4.组织管理经验

在联盟成员单位缴费方面,未采用缴纳年费的制度,而是制定了《食用植物油产业技术创新战略联盟成员单位创新活动经费缴纳及使用制度(暂行)》,规定了仅受到创新项目资助的单位才需缴纳次年的创新经费,一方面,解决了联盟经费来源问题,同时充分考虑了各方利益。

5.联盟发展中存在的困难、问题和政策建议

联盟作为一个非官方正式组织,缺乏有效、操作性强的途径,向联盟内成员单位收费用资金收入有限,虽然联盟制定了《食用植物油产业技术创新战略联盟成员单位创新活动经费缴纳及使用制度(暂行)》(简称《制度》),但是,为了充分考虑各方利益,《制度》中规定了仅受到创新项目资助的单位才需缴纳次年的创新经费,因此,联盟可支配创新经费相对较少,联盟内创新项目主要以自主合作创新为主,此类项目成果由于参与企业前期作了大量的资金投入,同时承担了相应的创新风险,因此,其创新成果欲在联盟内推广相对受限,共享受到一定的制约;同时,受联盟可支配创新经费所限,联盟资助项目数量和资助力度较小,联盟借助创新项目推动合作创新的作用不能得到充分发挥。

三、典型成果介绍

1.安全节能营养低耗玉米油工业化生产技术研究及应用

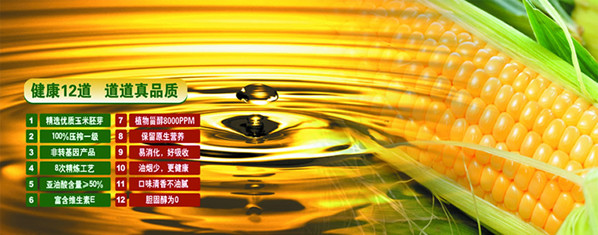

项目采用12道先进技术,分别为:原料质量控制、原料储存条件控制、原料预处理技术、调质低温压榨技术、浸出混合油负压低温蒸发、适温淡碱脱酸技术、复合吸附剂低温脱色技术、无动力连续脱蜡技术、双温双塔分段脱臭技术、全程密闭充氮保鲜技术、GMP清洁灌装技术、全程在线智能检测技术。投资15.23亿元,建成了100万吨压榨/年、15万吨精炼/年的玉米油生产线7条,年产值38亿元,利税4.7亿元。吨加工汽耗减少40kg(减少33%),吨加工电耗减少12千瓦时(减少17%)吨加工废水排放量减少320kg(减排61%);同时减少了碱及其他助剂的用量,提高了精炼得率,获得了品质安全、营养丰富的食用玉米油,对于中国的玉米油行业持续、健康发展具有重要意义。项目技术在生产规模、产品质量、生产成本、产品得率及能源消耗上都处于国内领先水平。成果获2013年中国粮油学会科学技术一等奖。

生产线

工艺及产品特点

产品

2. 食用植物油酶法脱胶关键技术开发及产业化生产

项目筛选获得了三种高活性食用油脱胶用磷脂酶C基因,重组磷脂酶C制剂均具有较好的稳定性,可用于食用油工业化脱胶,该酶可使大豆毛油中残磷量降低至约5.37ppm以下,菜籽毛油的残磷含量降低至4.01 ppm以下。开发了短时高效连续乳化酶法脱胶处理技术、PLC-PLA复合制剂酶法脱胶技术和工艺、低温真空酶法脱胶反应装置,实现了油脂酶法脱胶的工业化应用。建成400吨毛油/天大豆油酶法脱胶生产线,较传统工艺,吨汽耗降低5%,软水消耗降低70%,油脂得率提高2.3%以上;产品理化指标达到国家一级大豆油标准,有益微量元素维生素E、植物甾醇的含量均高于市场现有传统工艺产品。年生产酶法脱胶大豆油144000吨,总产值136320万元,新增利润10905.60万元、新增税收4545.40万元。成果获2013年中国商业联合会科学技术一等奖。

厂区

生产线之酶反应罐

产品

四、 年度大事记(有重要影响的事件,6条之内)

4月28日,食用植物油产业技术创新战略联盟理事会会议。

12月,“安全节能营养低耗玉米油工业化生产技术研究及应用” 获得中国粮油学会科学技术一等奖。

12月,“食用植物油酶法脱胶关键技术开发及产业化生产”获得商业联合会科学技术一等奖。

食用植物油产业技术创新战略联盟